施耐德电气全球水泥行业解决方案总监王志荣接受中国水泥网采访

近年来,中央和地方政府不断加强对水泥行业的管控,要求其提高生态效益和可持续发展能力。除了越来越严格的环保监管压力,水泥行业还面临着多重忧患。特别是从2014年开始进入到经济新常态下的“平台期”,水泥行业产能过剩加剧,供需形势严峻,竞争越发激烈。降低成本、提高能效已成为关乎水泥企业在激烈的市场竞争下得以生存的关键问题。

水泥行业能耗惊人 能源管理迫在眉睫

2015年,我国水泥产量234796万吨,同比下降4.9%。全国水泥行业实现利润总额329.7亿元,同比下降58%,利润不到前年的一半,达近七年的盈利水平最低点。这样的行业发展现状令人堪忧。

“1990年以后,中国水泥行业蓬勃发展,上千个现代化水泥厂如雨后春笋般建立起来。产能世界第一,装备水平世界一流,但管理水平和人员技能跟不上,造成了产能过剩,能效水平不尽相同。与十几年前相比,能源价格成倍上涨,人员工资成本提高,由于供大于求,水泥企业竞争加剧,水泥价格不涨却降,利润下降甚至亏损。”施耐德电气全球水泥行业解决方案总监简述了“新常态”下水泥行业的发展现状,“水泥是建材行业的能耗之王--水泥的能耗约占全球能源消耗的2%,二氧化碳排放量占全球碳排量的5%。而中国的水泥产量和消耗量均占全球的60%左右,2011年-2013年,中国消耗了66亿吨水泥,超过美国在整个二十世纪的消耗量。可见,水泥生产在中国的碳排放总量中占据很大的比例。”

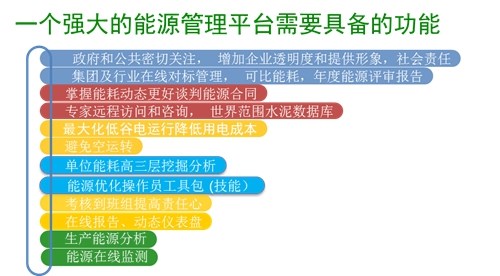

因此,节能降耗一直是水泥企业发展的重中之重,然而,目前来看,水泥企业的智能化程度还不够,尽管对于单个设备的节能状况非常重视,但并没有系统地全面地开展能源管理,从整体上追求最大的节能效果。2015年1月,工信部下发《水泥行业规范条件(2015 年本)》,其中就提到,统筹建设企业能源管理中心,推进能源梯级高效利用,开展节能评估与审查,建立能源管理体系。这说明政府对水泥企业节能降耗的重视程度提到了新的高度。

挖掘节能契机 高效生产运营

面对水泥行业的高能耗问题,施耐德电气推出了“灰色水泥的‘绿色突围’”活动,助力水泥企业开展系统节能。而要实现“灰色水泥的‘绿色突围’”,就要从“开源节流”上想办法:一方面淘汰落后产能,另一方面加速技术升级改造,发展智能工厂和服务型企业,同时加强监督。据王志荣介绍,施耐德电气结合了系统设计和能效管理等方面的经验,为水泥行业用户量身定制能源管理系统解决方案、窑专家控制系统解决方案以及能效管理咨询服务,既对工厂绿色生产起到了指导性作用,又使水泥厂的管理水平精细到班组及个人/精细到每一刻/精细到每一个角落,最大程度降低了生产成本。

什么是智能化的能源管理呢?王志荣借用徐子沛在《大数据》一书中的比喻,把一个企业的智能化能源管理用蚕的生命周期来形容:

能源在线监测和数据存储作为能源管理智能化的一个组成部分,需要将能耗数据放在生产的背景和环境下,结合对数据的深度挖掘,进行“联机分析”,才能产生有价值的信息,这正是智能商务的真正生命力和“灵魂”所在。

目前,施耐德电气的水泥能源管理系统已在国际企业、国有企业以及民营企业均得到了广泛应用, 仅国内就已达到50条生产线。

最先应用的是都江堰拉法基,通过操作员利用能源优化系统提供的优化工具包、优化工艺风机的操作以及空压机系统的优化,单位水泥电耗降低0.8度,投资回收期在2年之内。

石家庄曲寨水泥,2014年1月1日能源系统上线,与河北德宏能源科技有限公司合作,通过对标找出细节上的差距,并分析原因, 制定措施优化工艺系统和设备; 而且在大家习以为常和容易忽略的方面进行精细化管理,通过操作员在线考核,提高责任心, 实现节能降耗。能源系统投资回收期在1.5年之内。一起进行的技改项目中,有的投资回收期甚至在半年之内。

石家庄赞皇金隅水泥有限公司,目前与施耐德电气以及河北德宏合作,正在打造中国最先进能源智能管理系统,加上各级领导密切关注,工艺管理/能源管理强大执行力,能源成本的降低会是必然结果。

中国建筑材料集团有限公司,作为水泥生产的龙头老大,也通过与施耐德电气的战略合作,全面应用施耐德电气水泥行业解决方案, 不仅有泰安、沂南的能源管理系统,更有徐州中联的窑专家优化系统,这些成功案例,对于整个水泥行业的节能减排和优化生产都带来重要的示范意义。

目前水泥企业在能源管理方面的问题

王志荣阐述了国内和国外水泥企业能源管理上10大问题,比如:

1,信息滞后,没有在线能源消耗数据,即使有所谓的“能源系统”-抄表系统和简单的统计报告,一般第二天才能看到。

2,信息孤岛,有些企业上了众多平台系统(能源系统,质量系统,物流系统,点检系统,等),但其实高层领导很难看到,而且入口和密码不一,使用不便,使用效率低。更看不到这些数据的有机结合。原始数据难以分析,或没有和生产的“上下文”联系起来。

3,没有透明的考核制度,没有在线的及时的考核工具,难以调动班组的责任心。

4,设备的空运转,包括工艺大风机,还有大量的输送设备以及空压机。

5,操作员水平参差不齐,很多人经验少,不知怎样去优化。

精确企业目标 推进能源系统效益最大化

王志荣在接受采访时也强调,能源系统只是个工具,水泥企业要真正用好能源系统,将工作落实到位,才能真正的实现节能、降耗、优化成本控制的目标。她认为,再先进的能源管理系统也不能自动节能,只能帮助企业找出差距、发现问题。 需要企业有明确的目标、组织机构(包括从上至下各个能效相关方)及责任分工,充分利用能源系统提供的数据和工具,将工作落实到位,改变管理,优化操作,优化工艺和质量,才能真正的实现节能、降耗、优化成本控制的目标。 施耐德电气通过专业、系统、高效的管理系统将这些目标有机地全面地结合起来,形成能效管理或服务的系统纲领,充分调动企业各能效相关方积极性。

中国水泥业能源管理前景可观

王志荣认为,我国在能源管理方面并不差于某些欧美国家。但比起电价较贵的印度来说,我们起步较晚,还存在差距。在印度,10年前很多工厂都有能源在线监测系统,有的还运用了专家工艺优化系统,全国水泥行业每年都会举行 “能效最佳工厂”评比以鼓励水泥企业优化能源管理,节能降耗。例如:施耐德电气在印度南部的合作伙伴水泥厂连年获得“全国最佳”, 10年前熟料综合电耗就可以达到50度/吨以下, 水泥粉磨电耗30度/吨以下。然而,中国水泥行业奋起直追,近几年在能效方面取得了突飞猛进及令人瞩目的成就。在工艺装备上大胆创新,很多企业前所未有的下大手笔进行工艺改造,并用智能化管理提高能效。 如中国建材旗下的泰安中联,采用先进装备,建立了世界级能源示范线,熟料综合电耗47.5度/吨,煤耗97公斤标准煤/吨,员工人数100人, 成为中外企业观摩学习的最佳选择,也是我们中国水泥行业的骄傲!

施耐德电气通过专业、系统、高效的智能化管理系统,以及从水泥行业出身的专家团队,将水泥企业“节能、降耗、优化成本控制”的转型目标有机地全面地结合起来,让灰色水泥真正走上绿色发展之路。

浙公网安备33010802003254号

浙公网安备33010802003254号