消除生活垃圾等废弃物的污染,实现其无害化、减量化和资源化处置,已成为我国必须解决的重大问题。目前在我国处置生活垃圾的方法主要有填埋、堆肥和焚烧三种。填埋、堆肥方式存在着严重的二次污染隐患和占用大量土地等诸多问题。焚烧法处置城市生活垃圾是众多处理方法中实现减量化、无害化和资源化最好的一种方式。焚烧处置可以分为两种途径:一种是建立专门的焚烧设备,即投资建设垃圾焚烧发电厂,但也面临诸如选址、投资高以及如何处理焚烧后的低渣、飞灰等问题;另外一种是在现有工艺的改造基础上进行生活垃圾的焚烧处理,即水泥窑协同处置生活垃圾。

水泥工业是我国利用工业固体废弃物的主要产业,为保护环境、发展循环经济作出了重大贡献。新型干法水泥窑(以下简称水泥窑)经过多年的技术创新与提升,不仅可以生产国家建设所需的优质水泥产品,而且具有协同处置城市废弃物(生活垃圾、污泥、危险废物等)功能,成为净化城乡环境、消除环境隐患和美化环境的重要环保设施。水泥窑协同处置生活垃圾在我国生活垃圾现有处置方式中具有明显的比较优势。尤其与现有垃圾焚烧发电相比,具有相对投资少、运行费用相对低、不涉及占地、敏感的选址问题等优点。特别是在城市垃圾处理过程和处理之后具有无害化、资源利用和能源代替等方面有着比其他的垃圾处置方式不可替代的优势,可有效防止二噁英等的排放,没有二次污染隐患,生活垃圾更可替代原料和替代燃料,实现完全的固废全量化处理和综合利用。且随着城市化率和生活水平的提高,生活垃圾清运量呈快速增长态势,由于我国废弃物处置能力相对不足,大量的包括生活垃圾在内的固体废物不能得到及时有效的处置,通过开展水泥窑协同处置生活垃圾能弥补废弃物处置能力的不足、多了一种供社会和地方主管部门可选则的技术路径和方式。

从国家层面和政策导向方面,我国水泥窑协同处置废弃物已经得到国家和主管部门的认同和重视。国务院下发的《循环经济发展战略及近期行动计划》、《国务院关于化解产能严重过剩矛盾的指导意见》、国家发改委等七部委发布《关于促进生产过程协同资源化处理城市及产业废弃物工作的意见》等,都将利用现有水泥窑无害化协同处置城市生活垃圾和产业废弃物作为鼓励扶持的重点。

截至2015年底全国新型干法水泥生产线累计1700多条,分布于全国各省市。无论是从政策层面还是协同处置废弃物技术层面以及生产线布局方面,目前基本具备协同处置废弃物产业化推广的基础。

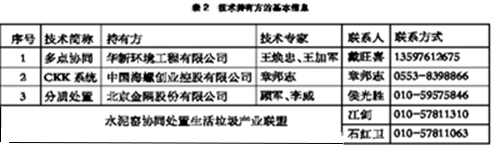

基于上述情况和时机,为推动水泥窑协同处置生活垃圾的产业化,协调和解决水泥企业开展协同处置生活垃圾过程中遇到的资金、技术、标准规范、政策、区域壁垒、市场推广、公共关系等诸多问题,为全面开展和推动水泥窑协同处置生活垃圾工作搭建支撑平台,2015年7月,由中国建筑材料联合会发起,联合积极开展水泥窑协同处置生活垃圾的先进水泥企业(集团)及相关技术装备、研究设计等单位(海螺、华新、中材、拉法基、北京金隅、上海建材、四川峨胜等)共同创建成立了“水泥窑协同处置生活垃圾产业联盟”(以下简称联盟)。联盟以企业和社会需求为导向,充分利用各企业优势,整合水泥窑协同处置生活垃圾核心技术、人才、市场等方面资源,建立长效合作机制和战略合作关系,实现资源共享,推动联盟成员单位之间的知识产权共享、技术交流和合作,共同促进水泥窑协同处置生活垃圾的产业化和技术的提升。联盟成员均为行业中的大企业(集团),在开展协同处置工作方面已经积累一定经验,技术和管理水平处于行业领先地位。

水泥窑协同处置生活垃圾产业联盟组织各成员单位技术力量,总结和提炼出了部分典型企业的技术路线、主要技术装备、第三方评价以及技术适用范围等。现将这项成果,作一介绍和推广,便于地方各级政府和企业借鉴和比选后,选择适合的技术路线开展和处置当地生活垃圾和废弃物。各地可根据当地人口数量、经济发展水平、地方实际情况进行比选和优选。为加快促进水泥窑协同处置废弃物产业化进程,后续还将继续择选和推荐成熟适用技术进行宣传和推广。

一、技术内容

为了方便区分,以下均以技术持有方的名字简称作为技术的名称(排名不分先后)。

(一)海螺技术

2007年以来,海螺创业公司通过对国内外垃圾处理技术的实地考察和研究,凭借在水泥高温煅烧、废气处理技术领域的研究和经验积累,结合我国城市生活垃圾的特性,于2010年开发出了利用新型干法水泥窑处置生活垃圾系统(简称“CKK系统”)。

CKK系统是利用水泥工业新型干法窑协同处置生活垃圾,对垃圾焚烧产生的废气、灰渣及垃圾渗滤液进行无害化处理及有效利用的一种全新的垃圾处理技术。

1.工艺流程及相关说明

生活垃圾通过收集车运送到垃圾坑内储存,用行车进行搅拌和均化,破碎后用行车送入垃圾供料系统,定量输送至气化炉中气化焚烧。投入炉内的垃圾与炉内高温流动介质(流化砂)充分接触,一部分通过燃烧向流动介质提供热源,另一部分气化后形成可燃性气体送往水泥窑分解炉内进一步焚烧,垃圾气化后气体中有害物质经分解炉焚烧分解,分解后的生成物被水泥窑内碱性物料吸收固化,剩下的废气经水泥窑尾废气处理系统净化后排出。垃圾中的不燃物在流动介质中不断沉降,到了炉底部时排出。从排出的炉渣中分离出金属,剩下的块状物料作为水泥原料进行配料。垃圾坑中的垃圾污水经过收集和过滤后,送入气化炉上部高温区和水泥窑分解炉内进行氧化分解,达到无害化处理的目的。

CKK项目子系统主要包括前处理及供料系统、垃圾气化系统、灰渣处理系统、垃圾污水处理系统、除氯系统。

2.主要技术装备

CKK系统主要设备有垃圾抓斗行车、垃圾破碎机、气化炉、热风炉、磁选机、稀释冷却器、气体冷却器等

(二)华新技术

华新水泥窑协同处置生活垃圾技术的核心是在原生垃圾产生地或靠近原生垃圾产生地的水泥工厂内,建设全封闭的生活垃圾生态处理工厂,使生活垃圾得到破碎、干化,机械分选出衍生燃料和适应于水泥生产的替代原料,这些产物经密闭车辆等方式运至华新的或其他水泥工厂,在正常生产水泥的同时,把这些垃圾衍生原、燃料一并消纳烧尽。垃圾衍生燃料燃烧时所产生的热能直接用于水泥的煅烧,节省部分燃煤,并提升余热发电效率;垃圾衍生原料用于部分替代水泥生产使用的天然矿石原料或校正原料。

1.技术工艺流程及设备布置

华新水泥窑协同处置生活垃圾技术分为生态处理(预处理)和水泥窑协同处置(终端处置)两部分。从垃圾进厂到入窑处置,可分为接收及一次破碎、干化、分选及二次破碎、除臭、渗滤液处理及入窑协同处置六个系统。

生活垃圾生态前处理:主要包含了接收及一次破碎、干化、分选及二次破碎等一系列过程。生活垃圾经华新生态工厂处理之后分为五大部分,即二次衍生燃料(RDF)、无机惰性材料、渗滤液、臭气和金属。

生活垃圾水泥窑协同后处置:主要为入窑系统,RDF经过一系列输送、计量装置,喂入新型干法水泥窑分解炉,替代部分燃煤,做资源化利用。无机渣土(成分与水泥生产所需石灰石、粘土相近)经破碎、干化以及分类处理后作为原料用于水泥生产。有效遏制二噁英/呋喃等有毒有害物质的生成,各项排放指标(0.02ng-TEQ/Nm3)符合甚至优于国家和欧盟标准(0.1ng-TEQ/Nm3)。

2.技术特点及优势

华新利用水泥窑协同处理生活垃圾可以成功解决生活垃圾处理过程中的六大难题,并最终实现生活垃圾的资源化利用。

(1)臭气:恶臭主要来源于生活垃圾中有机物的分解过程。该工艺的预处理工艺过程采用封闭空间负压操作,干化过程中产生的恶臭经过生物处置系统去味后排空。

(2)渗滤液:整个垃圾预处理过程中产生的少量渗滤液,经渗滤液处置系统处置后达标排放或直接喷入回转窑内焚烧处置。

(3)废渣:从生活垃圾中分选出的土渣可以作为水泥配料原料使用,金属由废品回收站回收。

(4)二噁英/呋喃:生活垃圾经干化、分选等生态处理后,可燃部分进入水泥窑实施高温焚烧处理。在水泥窑的高温、强对流、涡流、强碱性、还原气氛中燃烧,可以使所有有毒有害物质得到完全分解,不产生二噁英/呋喃;且水泥窑特有的淬冷和投料方式可有效抑制分解后的有机碎片再次生成二恶英/呋喃。

(5)资源综合利用:生活垃圾经过预处理后,绝大部分可燃物被分拣出来形成RDF,RDF密封由汽运或船运至华新水泥工厂的水泥窑生产线作为替代燃料。RDF热值约1500~2500kcal/kg,由密闭皮带走廊提升进入窑尾的分解炉后在回转窑内焚烧。

(6)为温室气体减排做贡献:由RDF替代化石燃料,降低了水泥生产中的煤耗,从而减少CO2温室气体的排放量,为减排做贡献。

(三)金隅技术

1.技术介绍

金隅集团的水泥窑处置生活垃圾技术简称为水泥窑分质处置生活垃圾技术。

该技术主要包括直接入窑技术、气化燃烧间接入窑技术和分级燃烧技术三部分。

该技术路线是通过将生活源废弃物进行简单预处理,制备成高、低不同热值的燃料,进行分质利用。其中高热值产品通过机械输送方式直接进入水泥窑处置,低热值燃料通过一个立式旋转气化炉将燃料热解气化燃烧后转化成高温气体,以气体状态进入水泥窑,是垃圾燃料气化燃烧技术、垃圾燃料直接燃烧技术和分级燃烧技术的集成耦合。

该技术是针对国内混合生活垃圾杂质多、水分高、分选困难的特点提出的解决方案。

该技术的特点是将气化燃烧技术与直接燃烧技术相结合,实现了节煤、提高相对处置量及氮氧化物减排三效合一的目标。关键技术是将垃圾进行分质利用,核心技术是低热值燃料气化燃烧技术。

(1)技术特点

①对原料适应性强。气化焚烧炉可适应的原生垃圾热值1000 kcal/kg~1850 kcal/kg,水份<50%,灰分<30%,最大粒度<200×200×200。直接入窑燃料热值:≥2500 kcal/kg,水分<30%,粒径<50mm。

②垃圾预处理工艺简单。不需经过精细预处理,只需破碎、分选等简单处理即可。

③对水泥窑运行影响小。中低热值垃圾燃料经过气化焚烧后得高温烟气进入水泥窑大大减小了低热值固体燃料水分、粒径、灰分等对水泥窑燃烧影响。

④节能减排效果明显。通过分级燃烧与分质处理结合,不仅强化了燃烧,而且降低了水泥窑本底氮氧化物浓度,节约了氨水和煤。

⑤项目模式灵活简便。即可与现有垃圾处理设施合作技改,也可以新建预处理设施。

2.主要技术装备

预处理单元主要包括破碎机、生物干化系统、磁选机、风选机等,水泥窑协同处置单元主要包括桥式吊车、垃圾料仓、调速皮带秤等。

[Page]二、技术获得的第三方评价

1.华新技术

2011~2012年,该技术分别通过了湖北省科技厅和中国建材联合会的技术鉴定,被认定为“国际首例,具有完全自主知识产权,经济、社会、环境效益显著,整体技术达到国际先进水平”。

2.海螺技术

CKK系统以其技术的先进性和工程实证的效果获得了一些荣誉和成果,主要情况如下:

2009年11月,CKK技术获得联合国2009年度全球可再生能源领域最具投资价值的领先技术“蓝天奖”提名奖。

2011年6月,CKK技术通过了中国建筑材料联合会组织的科技成果鉴定,技术认定为国际先进水平。

2015年1月,CKK技术获得安徽省科学技术奖一等奖。

2010年以来,申报了一系列专利,目前有7项发明、8项实用新型专利及1项外观设计获得授权,计算机软件著作权获得登记。

3.金隅技术

2015年3月该技术通过中国建材联合会技术鉴定,鉴定结果为:国际先进水平。

2015年该技术中标北京科委蓝天行动专项后补助项目,获得后补助资金100万元。

三、技术的适用范围

1.华新技术

该技术可广泛用于生活垃圾处理,华新生活垃圾生态处理工厂选址没有过多条件限制,可在水泥工厂内建生活垃圾预处理设施;也可在水泥工厂外合理距离(陆路运输150公里以内,水路运输200公里以上,水路距离越大相比于其他运输方式越划算)范围内垃圾原生地单建生活垃圾预处理工厂模式。

同时,华新生活垃圾处置技术对于生活垃圾量也没有过多限制。目前华新攸县、株洲等日处理150吨的预处理工厂将RDF集中运至株洲水泥工厂处置;武穴、阳新等多家水泥工厂均已实现一条5000t/d新型干法水泥熟料线处置1500t/d生活垃圾。此外,华新技术团队正在研究降低垃圾衍生燃料(RDF)水分,以实现水泥窑线无害化、资源化处置生活垃圾的最大规模化。

2.海螺技术

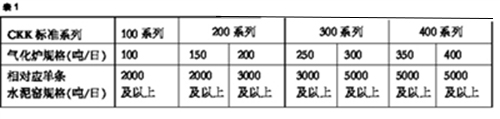

为了满足不同规模城市及不同水泥生产线配套建设利用水泥窑处置生活垃圾(CKK技术)项目的实际需要,公司根据各处理规格需求开发了多个系列的气化炉产品,气化炉单炉主要规格为100~400吨/日,以配套2000~12000吨/日等不同规格的水泥窑系统。(见表1)

对于单个工厂有两条以上新型干法水泥熟料线时,也可设计两台气化炉进行组合,可适应中、小型城市及农村地区。

3.金隅技术

该技术尤其适合中小城市的生活垃圾处理与水泥窑结合。处置垃圾的种类不仅适合原生垃圾,也可以对垃圾填埋场的陈腐垃圾进行处理。

该技术非常适合于现有水泥窑技术改造,具有投资小,建设周期快的特点。使用该技术,可以有效地缓解目前生活垃圾发电厂建设过程中遇到的选址难、搬迁费用高、投资大、建设期长的问题。

针对不同的垃圾产生量,提供组合式解决方案:

(1)在垃圾日产生量小于300吨的地区,可直接在水泥厂建设分质处置生活垃圾生产线,生活垃圾不需预处理,直接使用二台气化炉与1条年产5000吨的新型干法水泥生产线即可实现完全处置。

(2)在生产垃圾日产生量在400吨~600吨的地区,使用本项目的预处理技术,将原来的垃圾填埋场建设成为生活垃圾预处理厂,使用一条日产5000吨熟料的水泥窑即可完全处置每天产生的生活垃圾。

(3)在垃圾日产生量为600~1000吨的地区,可将生活垃圾预处理后采用二条5000吨/天或相当10000吨/天熟料生产的能力的多个水泥厂即可解决大中型城市的生活垃圾问题。

(4)对于已有生活垃圾综合处理厂和有建设生活垃圾焚烧发电的地区,该项目技术可与现有的综合处理厂有非常好的结合度并与生活垃圾焚烧发电厂实现双赢(水泥窑可采用金隅独有的技术同时处置垃圾焚烧飞灰)。

[Page]四、技术经济分析

1.华新技术

以武汉市陈家冲垃圾预处理及水泥窑综合利用一体化项目为例:

武汉华新陈家冲生活垃圾生态处理工厂是为体现武汉市“两型社会”建设特点,减轻城市环境载荷而设立的市政基础设施项目,该工厂由华新环境工程有限公司投资建设,总投资额1.5亿,占地面积49.8亩,其设计处理规模为日处理生活垃圾1000吨,分两期建设,一期(500吨/天)于2013年9月建成投产,运行至今。

2015年度陈家冲生活垃圾生态处理工厂生产运行基本稳定。生活垃圾经过破碎、干化、分选产生的垃圾衍生燃料RDF全部在华新旗下的水泥窑协同处置。2015年全年原生垃圾进厂量达到18.1万吨,生活垃圾综合处置成本194.17元/吨,其中工厂生产运行成本为107.08元/吨,RDF运输成本87.09元/吨。2015年陈家冲工厂生活垃圾处置成本(194.17元/吨)相对2015年平均收入(161.47元/吨)亏损32.7元/吨。2015年后,陈家冲工厂二期垃圾处置项目即将建成投运,工厂固定资产将会摊薄,工厂生产运行成本也会适当降低。

2.海螺技术

针对不同规格的气化炉及不同规模的项目,项目投资和运行成本估算如下(以5000吨窑为例):

3.金隅技术

①投资估算

按照5000吨/天水泥生产线处置500吨/天原生生活垃圾估算,新建预处理线投资:7000万元,包括土建、设备、安装等费用(不包括征地)。

水泥窑替代燃料线投资:2100万元。包括土建、设备、安装等费用。

②运行成本估算

水泥窑处置部分:成本50元/吨垃圾。吨熟料成本增加2.88元。

垃圾预处理厂部分:替代燃料制备成本70元/吨垃圾。

五、技术推广模式

1.华新技术

华新水泥窑协同处置生活垃圾商业运作模式是集生活垃圾的收集、转运,垃圾的预处理和水泥窑协同处理一体化于一体的模式。

华新生活垃圾处理既可以在华新水泥工厂内建设生活垃圾生态处理工厂,如赤壁、武穴环保工厂的模式;也可以在水泥窑线合理距离范围内建设生活垃圾生态处理工厂,如华新武汉陈家冲生态处置工厂模式。2013年武汉陈家冲生态处理工厂的正式平稳运营充分证明,大中城市完全可以在远离水泥窑线工厂100公里(汽运)或1000公里(水运)的情况下开展环保业务,实现生活垃圾无害化、减量化处置。

2.海螺技术

海螺创业可以按BOT、EPC、PPP等模式合作,如属于海螺集团下水泥属企业可以进行BOT、PPP模式合作,如不属于海螺集团下属水泥企业可以进行EPC模式合作,具体模式也可协商确定。

利用水泥窑协同处置生活垃圾项目可能的模式有:

①由政府投资建设,委托水泥企业运行管理,政府向企业支付运行费用。其优点是可争取中央资金补助,减轻政府投资压力,项目运行后仅需支付企业运行费用,初步测算政府支付费用为60~80元/吨(不含垃圾收运费用,下同)。

②由水泥企业投资建设和运行管理,即BOT模式。其优点是由企业筹资建设,缓解政府一次性投资压力,建设周期较短,初步测算政府支付费用为150~180元/吨。

③由政府和水泥企业合资建设,委托水泥企业运行管理。其优点是政府可争取中央资金补助,不足部分由企业投资,可在一定程度上缓解政府投资压力。

3.金隅技术

该技术合作模式灵活。水泥企业可利用当地已有的生活垃圾市政处理设施进行技改并联合处置,也可以新建预处理设施单独对原生垃圾进行处置。

可采取EPC、BOT模式也可以采取TPP等多种灵活方式。(见表2)

浙公网安备33010802003254号

浙公网安备33010802003254号