5月26日,由中国水泥网主办的 “2015第八届国际粉磨峰会”在南京召开,天瑞集团水泥有限公司总工程师贾华平出席会议并以《不该被忽视的水泥分别粉磨》为题,同与会代表详细交流了分别粉磨工艺在节能降耗和提升水泥品质等方面的突出作用,以下为中国水泥网记者整理的报告全文:

2015 第八届国际粉磨峰会”的主题是“探讨水泥粉磨系统的节能创新、持续保持水泥粉磨系统的科技创新活力”。

但是,在我们不遗余力地绞尽脑汁进行创新的同时,为什么要将“已有成熟的、而且有效的节能措施弃之不用呢?有一句戏词唱得好:“打了俺旧缸赔新缸,新缸没有俺旧缸光”。今天,我就跟大家唱个反调,不谈创新谈谈用旧,谈谈我们上世纪就有的水泥分别粉磨。

分别粉磨这个概念,在水泥粉磨系统早有应用,是普通开流磨年代的主要增效措施之一。后来,由于选粉机的出现,特别是由于辊压机的出现,直至发展到目前的联合粉磨系统,分别粉磨的光环逐渐被掩盖。

而实际上,选粉机和辊压机与分别粉磨技术并不冲突,它们可以互相叠加使用,在节电(降低电耗)、节料(减少熟料消耗)、降碳(减少碳排放)的情况下,优化水泥的性能。另外,在各组分的易磨性相差很大的情况下,实现对水泥中熟料等各组分的最佳颗粒分布,应该说分别粉磨是目前的最佳选择。分别粉磨可以分别设定和实现水泥各组分的最佳粒度分布,以达到熟料活性的最大利用,实现混合材活性潜能的充分挖掘。

目前,先进国家的水泥厂已经很少再用混合粉磨工艺了,日本的矿渣水泥几乎全部采用了分别粉磨。

分别粉磨不仅能根据各组分的易磨性优化工艺,提高粉磨效率降低电耗;根据各组分的成本和对水泥强度的贡献优化配比,把关键的熟料用在刀刃上,降低熟料消耗;分别粉磨还能根据各组分在不同粒级下的不同特性,设计和控制水泥颗粒级配中各粒级段的组份权重,满足用户对水泥性能的不同要求,这是其他粉磨系统做不到的。

以需水量为例,我们知道,水泥的需水量除与其组份的特性有关外,还与其颗粒级配以及颗粒形状有关,分别粉磨的优势之一,就是能方便的调节颗粒级配;水泥中的微粉既由于其能增加水泥的流动性降低需水量,又由于其能加快水化速度增大需水量,分别粉磨为我们平衡这一对矛盾创造了条件。

进一步分析就会发现,影响水泥水化速度的主要是熟料组份,只要我们减少熟料的微粉、增加其他惰性混合材(比如石灰石)的微粉,就能满足矛盾双方对降低水泥需水量的要求。

一、分别粉磨对能效、质效的意义

德国的研究表明,在混合粉磨的矿渣水泥中,熟料的特征粒径小于水泥,矿渣的特征粒径大于水泥,石膏的特征粒径远小于水泥;而在分别粉磨的水泥中,在物料组成和比表面积相同的情况下,熟料的特征粒径平均降低了2.0μm,矿渣的特征粒径平均降低了7.5μm。

而所谓“特征粒径”,实际上是“体积平均粒径”的一种近似体现方式,这就是说在同样比表面积的情况下,分别粉磨能将熟料和矿渣磨的更细,这正是我们所期望的。

对于水泥在混凝土中的使用性能来讲,应该说0~80μm的颗粒都是必要的,但对于水泥强度的贡献,则主要是3μm~32μm的熟料颗粒。

熟料颗粒>32μm就会影响到其水化速度,影响到其活性的发挥,影响到其对水泥强度的贡献,应该尽量控制;<3μm的颗粒虽能显着提高水泥的早期强度,但会导致水泥的后期强度降低,引起水泥强度的前后不平衡,也是水泥需水量高的原因之一,是应该努力减少的。

另外,由于熟料是水泥配料中成本最高的组分,所以水泥中的其他粒级应该尽量减少对熟料的占用,而由其他成本较低的组分来补足。

用于粉磨水泥的不同组分的易磨性是相差很大的。目前的配料后共同粉磨工艺,对水泥强度起主要贡献的熟料,很难被磨到最佳的细度,造成一定的潜能浪费。而比较易磨的其他组分,又很难做到不产生过粉磨现象,增加了除尘难度,影响磨内通风,产生包球及糊蓖缝,最终是降低了台时和增加了电耗。

对于比熟料更难磨的矿渣,也要求以分别粉磨为好。就普遍采用的共同粉磨工艺,当水泥的比表面积已达到350m2/kg时,矿渣的比表面积一般只能达到230~280m2/kg左右。而矿渣的活性潜力应该磨至450m2/kg以上,才能使矿渣的活性得到充分发挥。

如果对矿渣进行单独粉磨,将其磨至最佳的活性细度,它就发挥出下面的作用:

(1)将矿渣粉磨至最佳活性细度,按配比掺入水泥中拌匀,既可把矿渣的活性发挥到最大,又可优化水泥的最终颗粒级配,提高水泥的性能,或降低熟料的消耗。

(2)磨细的矿渣在混凝土水化时,能够承担起混凝土的填充作用,减小孔隙率,提高密实度。不但能起到矿物减水剂的作用,有利于减小需水量,提高混凝土的流动性和保塑性,而且能提高混凝土的抗渗性、抗冻性,提高抗腐蚀性、减小收缩率。

(3)将矿渣磨细到最佳细度,就能够提高矿渣的掺加量,减小熟料的消耗量。不但能降低水泥的碱度,提高混凝土的抗腐蚀性,而且能降低水泥的早期水化热,减少因水化热对外加剂的消耗,减小混凝土的温度裂缝和温度收缩。

实际上,还有一个没有引起大家重视的问题,选粉机虽然与易磨性关系不大,但其选粉性能与各组分的体积密度和容重相关联。

选粉机的分选原理是按物料的粒径切割分离的,一般讲某台选粉机在某种特定情况下都存在一个切割粒径,小于切割粒径的物料进入成品,大于切割粒径的物料则进入回粉当中,被视为不合格品返回粉磨系统继续研磨。

选粉机对粒径的切割,依赖于气流施予物料的速度、以及选粉机转笼叶片(或导风板)作用于物料的失速回弹,而这两个因素对不同容重的物料其效率是不同的。

对于容重大的熟料,由于其表面积小,获得的速度较小,受到的回弹力较大,通过选粉机转笼的难度就较大;对于容重小的粉煤灰则不同,由于其表面积大,获得的速度较大,受到的回弹力较小,通过选粉机转笼的机会就大。所以同样的选粉机选出的水泥,熟料的粗细和粉煤灰的粗细是不一样的。

所以,如果你采用粉煤灰做混合材,由于粉煤灰与熟料的容重相差较大,选粉机对粉煤灰和熟料的选粉性能就不会“一碗水端平”的。

即使用同一台选粉机,在相同的工况下对两者的切割粒径也是不一样的,其选出的产品中熟料较细,而粉煤灰较粗,就不能够按照我们理想的设计进行不同组分的颗粒级配,这一点也是以分别粉磨为好。

因此,我们要对水泥进行整个颗粒级配的设计,并以此作为生产依据。

二、水泥的颗粒调配试验

现代水泥粉磨系统的高效改进,大都带来了水泥颗粒分布过于集中的问题,导致了水泥使用性能变差,用户对水泥也提出了更高的要求,水泥厂就被迫采取了一些措施:如降低磨内风速,降低闭路循环负荷,向水泥中掺加出磨物料,多台磨分别控制不同的细度再混合入库,甚至将闭路磨改为开路磨等。

上述措施都在一定程度上改善了水泥的使用性能,但却降低了系统的粉磨效率,而分别粉磨却为我们提供了另外一条路径。

分别粉磨不怕颗粒分布集中、不怕选粉效率高,而且选粉效率越高越好,既能改善水泥的使用性能,又能提高系统的粉磨效率。分别粉磨还为调整水泥的最终颗粒分布提供了条件,可以将不同的物料,别粉磨成不同颗粒分布的水泥组分,然后根据设计进行不同的调配组合,生产出完全符合设计需要的颗粒分布的水泥,从而满足不同用户的不同需要——这就是所谓的“水泥颗粒调配法生产工艺”。

天津水泥设计研究院的李鹏儒等曾进行过“颗粒调配法”生产水泥的专题研究,对颗粒分布窄、水泥需水量高、外加剂适应性差的联合粉磨P.O42.5水泥,进行了外掺调配试验。

试验表明,“颗粒调配法”生产水泥,能够在保持甚至提高水泥强度的条件下,有效改善水泥的需水量、改善与外加剂的适应性。

[Page] 试验用熟料的特性和水泥配比见表10-9, 试验用超细石灰石粉的颗粒分布见表10-10,试验用粗石灰石粉、粗矿渣粉的细度见表10-11。

表10-9 试验用熟料的特性和水泥配比表(%)

|

KH |

SM |

AM |

C3S |

C2S |

C3A |

C4AF |

|

0.89 |

2.66 |

1.57 |

55.0 |

21.2 |

7.9 |

9.7 |

|

品种 |

熟料 |

石膏 |

粉煤灰 |

矿粉 |

石灰石 |

合计 |

|

P.O42.5 |

82 |

5 |

5 |

5 |

3 |

100 |

表10-10 试验用超细石灰石粉的颗粒分布表(μm)(%)

|

比表面积 |

超细石灰石粉的比表面积为 1030m2/kg |

|||||||

|

粒径 |

<0.50 |

<1.00 |

<3.00 |

<5.00 |

<10.0 |

<15.0 |

<20.0 |

<25.0 |

|

累计 |

6.65 |

18.86 |

54.46 |

75.31 |

93.84 |

98.51 |

99.86 |

100 |

|

调配混合材种类 |

比表面(m2/kg) |

水筛法筛余(%) |

||

|

80μm |

45μm |

30μm |

||

|

粗石灰石粉 |

308 |

47.9 |

38.7 |

26.7 |

|

粗矿渣粉 |

167.7 |

63.9 |

49.1 |

22.4 |

2.1石灰石细粉和矿渣粗粉的调配试验

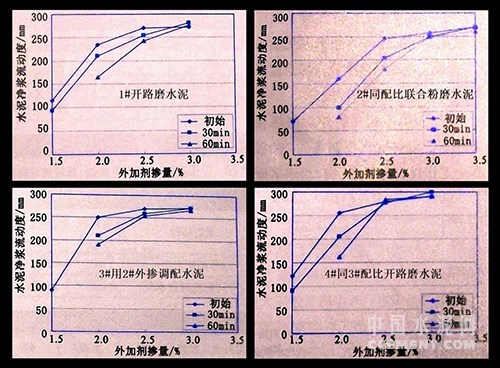

试验首先用相同配料比例的物料,生产出1号开路磨水泥、2号联合粉磨水泥,再用2号水泥外掺6%的超细石灰石粉和4%的粗矿渣粉调配出3号水泥,再按3号水泥的实际配比用开路磨生产出4号水泥。所得四种水泥的物理性能如表10-12,对外加剂的适应性如图10-14。

表10-12 四种水泥的物理性能对比表(m2/kg)(%)(MPa)

|

试验水泥序号 |

比表面积 |

<3μm |

3~30μm |

N值 |

需水量 |

45μm筛余 |

3d抗压强度 |

28d抗 压强度 |

|

1号(开路) |

376.8 |

20.93 |

56.18 |

0.88 |

24.3 |

6.6 |

30.3 |

54.8 |

|

2号(联合) |

361.3 |

17.75 |

65.49 |

1.08 |

28.3 |

1.8 |

34.7 |

65.0 |

|

3号(调配) |

401.0 |

21.59 |

60.47 |

0.95 |

26.4 |

3.3 |

30.1 |

56.4 |

|

4号(开路) |

404.4 |

22.55 |

53.51 |

0.82 |

24.3 |

8.2 |

27.5 |

53.0 |

图10-14 四种水泥对外加剂的适应性对比

2.2石灰石细粉和粗粉的调配试验

试验用2号水泥外掺5%的超细石灰石粉和5%的粗石灰石粉调配出5号水泥,再按5号水泥的实际配比用开路磨生产出6号水泥。所得两种水泥的物理性能如表10-13,对外加剂的适应性如图10-15。

表10-13 四种水泥的物理性能对比表(m2/kg)(%)(MPa)

|

试验水泥序号 |

比表面积 |

<3μm |

3~3μm |

N值 |

需水量 |

45μm 筛余 |

3d抗压强度 |

28d抗压强度 |

|

1号(开路) |

376.8 |

20.93 |

56.18 |

0.88 |

24.3 |

6.6 |

30.3 |

54.8 |

|

2号(联合) |

361.3 |

17.75 |

65.49 |

1.08 |

28.3 |

1.8 |

34.7 |

65.0 |

|

5号(调配) |

395.5 |

22.86 |

59.85 |

0.90 |

26.9 |

2.9 |

32.8 |

59.4 |

|

6号(开路) |

409.6 |

25.37 |

52.74 |

0.80 |

24,1 |

7.9 |

27.8 |

51.3 |

图10-15 四种水泥对外加剂的适应性对比

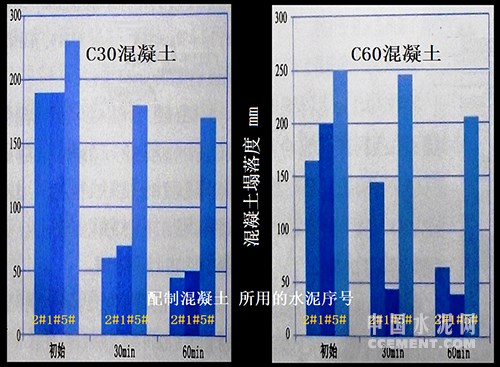

2.3调配水泥配制混凝土试验

试验分别采用1号、2号、5号水泥配制了C30和C60混凝土,混凝土的物料配比见表10-14,塌落度及经时损失对比见图10-16。

表10-14 试验用C30、C60混凝土的物料配合比

|

混凝土等级 |

水胶比 --- |

水 |

水泥 |

砂 |

大石 |

瓜米石 |

外加剂(kg/m3) |

|

|

kg/m3 |

kg/m3 |

kg/m3 |

kg/m3 |

kg/m3 |

奈系 |

聚羧酸 |

||

|

C30 |

0.51 |

171.0 |

380.0 |

820.0 |

501.0 |

501.0 |

10.6 |

--- |

|

C60 |

0.33 |

171.0 |

163.7 |

510.0 |

514.0 |

514.0 |

--- |

5.6 |

图10-16 三种水泥配制的混凝土塌落度对比

对以上试验数据进行分析后,此次试验表明:

(1)外掺6%的超细石灰石粉和4%的粗矿渣粉调配的水泥,能够在保持水泥较高强度的条件下,有效改善水泥与外加剂的适应性;

(2)外掺5%的超细石灰石粉和5%的粗石灰石粉调配的水泥,其28天抗压强度比同配比的开路磨水泥提高了8.1MPa,同时还获得了较好的外加剂适应性;

(3)在相同的外加剂掺加量条件下,用调配后的水泥配制的C30、C60混凝土,具有塌落度高、塌落度经时损失小的优势,混凝土的工作性能良好。

浙公网安备33010802003254号

浙公网安备33010802003254号