施耐德水泥行业能力中心经理梅峰

水泥行业普遍关心一个共同话题,如何用更少的煤和电来生产更多的熟料和水泥?施耐德水泥行业能力中心经理梅峰在2014第二届中国水泥节能环保技术交流大会上,为与会代表带来了两种解决方案:水泥能源管理优化系统和专家控制系统。

CEMOS水泥能源管理优化系统

当前为什么水泥行业如此关心能源降耗?这主要有内外两方面原因。

内因体现在从去年开始到今年市场竞争非常激烈,水泥企业都在努力降低生产成本。而从水泥生产成本的构成上来看,基本上能源(煤和电)成本占到60%~70%,如果能有效降低生产中煤和电的使用,那么肯定能把生产成本降低下来。

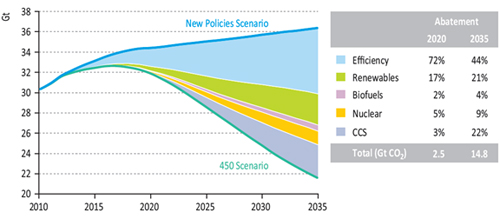

外因就是全球节能减排大环境的要求。图1是国际能源署在2010年发布的一个报告显示,全球二氧化碳排放量要大幅降低。从图中可见,在2020年以前所有的减排工作还没法以新能源为主,因为2020年以前各种新能源技术还应该不会很成熟,也不会得到广泛应用。那么,2020年以前的节能减排工作要靠什么来完成?就需要利用各种增效、节能的手段来完成。

图1

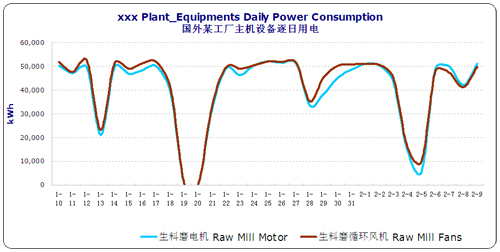

那么,为什么需要能源管理系统?从图2(这是从一个工厂截下来的图),蓝色线代表生料磨的电机,红色的线是生料磨的循环风机。大家都知道,当生料磨电机负荷下来,循环风机的功率也应该降下来。从图中可见,在短短2~3天时间里,由于没有注意到,就有将近8000kW的浪费产生,这些浪费相当于5000多元,而且只是水泥厂众多设备当中的一个,而这种浪费在水泥厂更是时时刻刻发生的。

图2

这种浪费怎么去发现?这就需要一个能源管理优化系统去捕捉它,分析它,告诉你如何避免这种浪费。

水泥厂能源消耗高的原因有质量控制、工艺操作、物料计量、设备运转等多方面原因,这些方面也是由多个部门负责的多个系统来处理,而且多处于信息孤岛的状态。如何把这些与能耗相关的信息系统关联起来,把信息孤岛消除掉,这就是施耐德CEMOS水泥能源管理优化系统所做的工作。

该系统专为水泥行业量身打造的能源管理优化系统,融合水泥专家的生产管理经验,基于施耐德电气EcoStruxure能效管理平台;涵盖煤、电、水、气、油等能源和工艺生产过程的数据监控及分析系统;以能源管理信息系统为中心,实现水泥生产节能增产的网络化管理方案;强大的数据挖掘功能,结合生产、计量、设备和质量数据,帮助用户抓住关键,持续优化;适用于水泥生产工厂、生产大区和集团级水泥企业的的生产能源管理中心。

从水泥厂的节能来说,施耐德倡导节能增效三部曲,主要包括以下三个方面:

1.被动能效服务——高耗能设备改造

2.数字化能效管理——StuctureWare能效管理平台;EOS工业行业能源优化系统;EO“易能”能源管理信息系统

3.主动能效服务——能效管理咨询-电能质量和MP4咨询服务;全面能效诊断;挖掘节能潜力;系统设备升级;运行维护服务;6西格玛精益管理

通过持续改进,水泥企业将在节能减排上不断取得进步。

OPTIMA专家控制系统

每个操作员、每个班次都用完全同样的方式操作窑吗?您线上的窑操、磨操始终都是极富经验和责任心的人员吗?操作员能始终每隔1分钟都能检查并调整系统处于最优状态吗?您厂里的生产控制要求或能被你的操作员始终严格地执行吗?

为了保证生产线的产量+质量+成本处在设备综合能力的最佳状态,这就需要一个专家系统。专家系统是一个软件程序系统,它能够效仿人类专家做出决策,用于解决复杂的流程控制难题,专家系统必备的两大要素: 推理引擎和知识库。

专家控制系统应用特点

OPTIMA 带来的价值

●降低生产成本:

降低热耗 1~3%

降低电耗 1~5%

稳定质量,减少f-Cao标准偏差5~10%

●提高生产能力:

增加台时产量 1~3%

●降低人员劳动强度, 提高劳动效率

●最大限度地减少/消除非计划停机

●增加主机设备使用寿命

●提升操作安全水平

●保护生态, 有效减少NOx排放

浙公网安备33010802003254号

浙公网安备33010802003254号